Résumé

Dans l'optique de minimiser les coûts d'énergie reliés au séchage, ce document propose l'optimisation de l'efficacité de la hotte de sécherie et du système d'air par le recours à un contrôle de la ligne sans pression, ou zéro-pression, combiné à un contrôle de l'humidité en vue de conserver une extraction maximale de l'humidité.

Nous présentons une vue d'ensemble de la hotte de sécherie et de son système d'air afin de bien comprendre les principes d'équilibre de la hotte ainsi que la détermination de la quantité d'air requise pour la hotte.

La qualité de la hotte d'évacuation de vapeur se trouvant dans la sécherie a des répercussions sur les besoins énergétiques du processus de séchage. L'étanchéité de la hotte est d'une importance primordiale pour atteindre le niveau de température de point de rosée et le niveau d'humidité de collecte d'évacuation les plus élevés que possible.

Cette approche produit la plus petite quantité d'air d'évacuation qui, à son tour, permet de réduire la demande d'énergie au système d'air de la sécherie ainsi que des équipements de système d'air de processus plus petits.

Nous présenterons également une étude de cas pour examiner les avantages de la stratégie de contrôle proposée.

Table des matières

- Conception de la hotte de sécherie

- Vue d'ensemble du système d'air

- Équilibre de la hotte

- Contrôle de la ligne sans pression

- Étude de cas

- Conclusion

Conception de la hotte de sécherie

Les exigences d'une hotte de sécherie efficace sont diverses; à partir d'un bon contrôle du processus jusqu'à l'opérabilité de la sécherie tout en conservant l'accessibilité pour le service d'entretien. Du point de vue du confort et de la sécurité de l'opérateur, la hotte doit également réduire l'entrée de la chaleur et de l'humidité dans la salle des machines tout en minimisant le niveau de bruit de fonctionnement provenant de la hotte.

Du point de vue de l'investissement, il est souhaitable d'obtenir une longue durabilité de la hotte ainsi que de s'assurer d'une opération à haut rendement énergétique du procédé de séchage du papier. La qualité de la hotte d'évacuation de vapeur de la sécherie présente la plus grande influence sur les besoins énergétiques du processus de séchage. L'étanchéité de la hotte est d'une importance primordiale pour atteindre le niveau de température de point de rosée le plus élevé que possible qui produit à son tour le plus haut niveau d'humidité d'évacuation que possible.

La maximalisation de l'étanchéité de la hotte est aussi un facteur primordial pour la conception afin atteindre le niveau de température de point de rosée et le niveau d'humidité d'évacuation les plus élevés que possible. Cette approche comprend également la minimisation des températures de surface aux points thermiques faibles, par exemple, en minimisant le métal structurel qui agit de pont thermique à l'extérieur de la hotte et qui réduit la capacité de la hotte à retenir sa chaleur alors qu'elle offre la possibilité à l'air ambiant de créer des zones froides à l'intérieur de la hotte, conduisant ainsi à de la condensation et à l'égouttement.

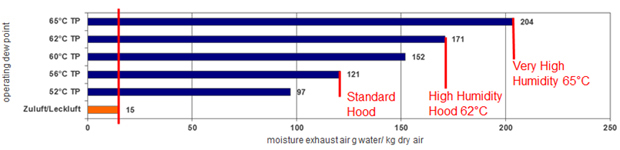

La hotte standard qui peut atteindre une température de point de rosée de 135 °F (57 °C), représentant une charge de grains d'évacuation de 900 grains, constitue la conception de hotte la plus répandue de l'industrie. En divisant cette valeur par 7 000 grains/lb, on obtient une humidité d'évacuation de 0,128 lb H2O/lb AS (air sec) ou 128 g/kg en unités métriques.

D'autre part, une hotte à humidité élevée peut atteindre une température de point de rosée de 144 °F (62 °C); ce qui représente une charge de grains d'évacuation de 1 200 grains ou 0,170 lb H2O/lb AS (air sec) (170 g/kg). Les plus récentes hottes à humidités les plus élevées sur le marché peuvent atteindre des températures de point de rosée aussi élevées que 147 °F (65 °C) ou 1 300 à 1 400 grains, ce qui représente 0,190 à 0,200 lb H2O/lb AS (air sec) (190 à 200 g/kg).

Vue d'ensemble du système d'air

Le système d'air de procédé (PAS) qui alimente la hotte joue un rôle important pour satisfaire ces objectifs d'optimisation. Le PAS est composé de systèmes d'air d'alimentation qui fournit de l'air d'appoint chaud et sec à la hotte et les systèmes d'air d'évacuation qui évacuent l'air chargé d'humidité après avoir récupéré l'eau évaporée du papier en feuille.

Les systèmes d'alimentation en air les plus typiques incluent l'air d'appoint pour une variété de dispositifs de manipulation de la feuille à l'intérieur de la hotte tels que les caissons de soufflage, les tuyaux de soufflage, les racles de ventilation, les buses de ventilation de poche (PV) et les caissons de stabilisation de feuille. D'autre part, les systèmes d'évacuation de plénum de hotte procurent le composant d'évacuation.

Équilibre de la hotte

La quantité d'air d'évacuation de la hotte nécessaire pour bien enlever toute la vapeur d'eau du processus de séchage se calcule comme suit :

Quantité d'air d'évacuation [lb AS/h] = Évaporation de l'eau dans la feuille [lb H2O/h]

Humidité de collecte d'évacuation [lb H2O/lb AS]

- Où l'humidité de collecte d'évacuation est le total d'humidité d'évacuation sortant des cheminées de la hotte moins l'humidité de l'air ambiant entrant (habituellement l'air ambiant dans la salle des machines).

À partir de l'équation ci-dessus, nous constatons que plus le niveau d'humidité pouvant être traité par la hotte est élevé, plus la quantité d'air d'évacuation est basse. De même, plus la quantité d'air d'évacuation est basse, plus la demande d'énergie pour le système d'air de la sécherie est basse tout en conservant les équipements du système de traitement de l'air aussi petits que possible, c.- à- d. à un faible coût en capital et à un faible coût d'exploitation.

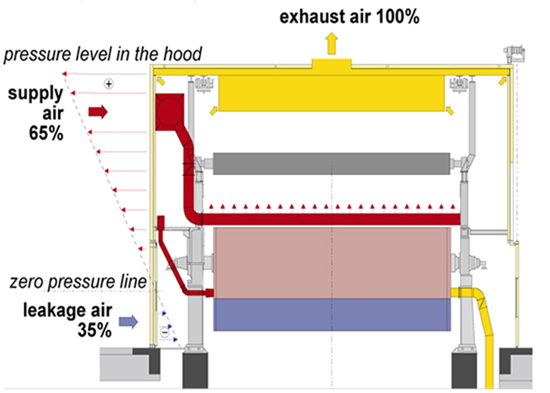

Une fois que nous avons déterminé la quantité totale d'air évacuée, nous pouvons alors effectuer un calcule inverse pour déterminer la masse d'air d'alimentation requise puisque celle-ci représente de 60 à 65 % de la masse totale d'air évacué. On recommande ce ratio pour obtenir un équilibre optimal de la hotte et la possibilité de maintenir une ligne sans pression à la hauteur idéale d'environ 1 mètre du sol de la salle des machines.

Comme on peut le voir au croquis ci-dessous, la hauteur suggérée pour la ligne sans pression est destinée à empêcher l'air ambiant froid et s'infiltrant de refroidir les températures élevées de l'air d'alimentation requises au niveau des dispositifs de traitement de feuilles (et de leurs conduits de chute respectifs) à l'intérieur de la hotte.

Remarque : sur le croquis ci-dessus, les conduits d'évacuation sont représentés en jaune tandis que les conduits d'alimentation sont représentés en rouge.

La courbe diagonale superposée à l'axe vertical représente la ligne de pression de la hotte. La ligne sans pression (ou zéro) de la hotte est alors définie au point où la ligne de pression diagonale traverse l'axe vertical, soit à environ 1 m du plancher de travail. Au-dessus de la ligne sans pression, la hotte est exposée à des pressions positives vers l'extérieur tandis que la pression négative en dessous correspond à l'infiltration de l'air ambiant.

Contrôle de la ligne sans pression

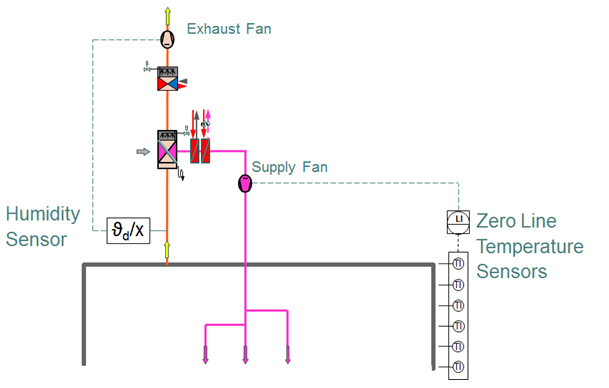

Faisant suite à la description ci-dessus, la ligne sans pression (ou zéro) peut alors être définie comme étant la ligne entre l'infiltration et l'exfiltration de l'air de la hotte. Un système de contrôle de ligne sans pression peut alors consister en une combinaison de capteurs de température et de capteurs d'humidité dans la disposition suggérée au schéma de flux ci-dessous.

En insérant une série de capteurs de température le long de l'axe vertical de la hotte, nous pouvons détecter la différence entre ces deux zones. Les capteurs de la partie supérieure du plénum de la hotte sont exposés à l'air chaud d'évacuation qui est normalement au-dessus de 180 °F (80 °C) tandis que les capteurs de la partie inférieure devraient mesurer des températures de l'air ambiant au-dessous de 90 °F (30 °C).

Cette différence de températures est assez élevée pour permettre des mesures et un contrôle fiables du système de ligne sans pression. Les signaux provenant des capteurs de température peuvent alors être acheminés à un système de collecte de données (DCS) pour le contrôle de la position de la ligne sans pression.

À son tour, le DCS peut alors contrôler la vitesse et la fréquence des ventilateurs de soufflage via leur VFD. Nous recommandons donc la stratégie suivante :

- Réduire la vitesse du ventilateur de soufflage pour relever la ligne sans pression, et inversement,

- Élever la vitesse du ventilateur de soufflage pour abaisser la ligne sans pression

D'autre part, le contrôle de la vitesse du ventilateur de soufflage peut également être réalisé via le signal des capteurs d'humidité dans le flux d'évacuation. Puisque la ligne sans pression peut varier d'une sécherie à l'autre et avec la conception de la hotte, un scénario de contrôle idéal serait d'utiliser un système de contrôle de ligne sans pression pour chaque sécherie. Une vérification des systèmes d'air réalisée par du personnel de service sur le terrain peut aider à déterminer la configuration et le nombre approprié de systèmes requis. Avec une telle boucle de contrôle automatisé, la ligne sans pression peut être optimisée par catégories ainsi qu'aux endroits où l'évaporation de l'eau la plus élevée se produit dans la hotte.

Tandis que le contrôle du point de rosée est fortement recommandé en tant que boucle fermée, l'expérience a montré que, dans certains cas, un contrôle de ligne sans pression peut mieux fonctionner en tant que contrôle manuel (par exemple, une alarme avec une indication « à faire » manuelle). La raison sous-jacente est que le point de rosée est plus important pour la consommation de l'énergie et un contrôle du point de rosée aurait toujours la priorité sur un contrôle de ligne sans pression. Mais si le point de rosée est contrôlé, à savoir le ventilateur d'air d'évacuation est réduit au maximum; la réduction de l'air d'alimentation est habituellement limitée en raison de la nécessité de couteaux d'air de stabilisation de feuilles ou la nécessité d'une bonne ventilation de poche et un profil d'humidité uniforme. La meilleure stratégie de contrôle de chaque situation consiste donc à réaliser une étude de cas chaque fois.

Une ligne sans pression de 1 m de hauteur est souhaitable, mais uniquement en tant que ligne directrice puisque cela peut également varier d'une situation à l'autre. La ligne sans pression n'est pas tant une « ligne » (par exemple, la même partout dans la sécherie), mais plutôt un « plan » qui est typiquement incliné et plus bas vers une extrémité humide (boucle de retour des tissus séchant poussant l'air vers l'extrémité humide). Le plan est aussi souvent incliné du côté avant vers le côté arrière de la machine; ce qui pourrait entraîner un profil d'humidité asymétrique. Il est toujours plus bas dans les sections à niveau unique que dans celles à deux niveaux. Cela n'est pas seulement causé par un niveau unique d'extrémité humide, mais aussi en raison de la grande quantité d'aspiration sur les rouleaux de stabilisation.

Toute modification à l'enceinte de la hotte entraîne également un changement de la condition de pression à l'intérieur de la hotte. Par exemple, l'ouverture d'une porte coulissante au sous-sol peut entraîner un niveau sans pression plus bas. Cela ne devrait toutefois pas entraîner un changement du flux de l'air d'alimentation, puisque cela pourrait avoir un effet sur le profil de séchage et le fonctionnement de la machine.

La ventilation de la salle a également une grande influence sur la ligne sans pression. Une salle de machine déséquilibrée (pression négative) vers l'extérieur du bâtiment (par exemple, pas d'air d'alimentation, mais seulement d'évacuation) provoque aussi une ligne sans pression plus basse que pour un bâtiment équilibré. Cela se vérifie facilement en mettant à l'arrêt les unités d'air d'alimentation et en mesurant la ligne sans pression avant et après la mise à l'arrêt.

Étude de cas

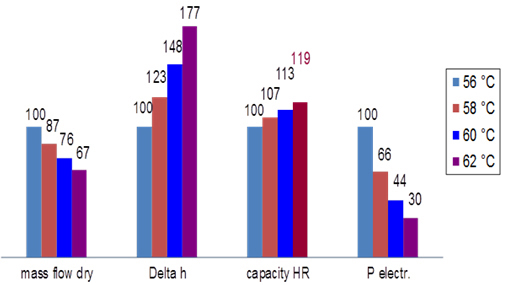

L'étude de cas suivante a porté sur l'avantage du contrôle du point de rosée sur la consommation d'énergie et sur le potentiel de récupération de la chaleur par l'augmentation du point de rosée de 56 °C ? 62 °C (133 °F à 144 °F). Le test a été réalisé sur une machine produisant du carton à couverture 35 (170 g/m2) à 4 000 pi/min (1 220 m/min) et à un taux de production de 117 t/h.

Les résultats montrent que le flux de masse d'évacuation requis était réduit à 67 % de sa masse d'origine; ce qui a augmenté l'enthalpie (H) de la fumée d'évacuation de 77 pour cent.

Les répercussions nettes de ce changement ont été une augmentation de la capacité de récupération de la chaleur de 19 % tout en réduisant la consommation d'énergie électrique de 70 % pour les ventilateurs.

Cet avantage n'est pas spécifique à la catégorie produite et peut être dupliqué pour n'importe quelle catégorie tant que la même différence de température du point de rosée de 11 °F est disponible (par exemple, 133 °F à 144 °F dans le cas ci-dessus).

Conclusion

Pour optimiser l'efficacité énergétique de la hotte de sécherie et du système d'air, il est recommandé d'utiliser un système de contrôle de ligne sans pression afin de maintenir l'équilibre optimal d'une hotte. Par ce système utilisé avec un contrôle de capteurs d'humidité, l'humidité d'évacuation peut être gardée à un niveau maximum afin d'assurer des coûts d'énergie de séchage optimaux. Il est toutefois recommandé de réaliser des études de cas en vue d'élaborer la meilleure stratégie de contrôle.

Alfredo Sarli, ing.

Alfredo Sarli, ing.

Directeur des ventes techniques, Systèmes d'air - AN

Voith Paper Inc.

Tél. (514) 208 2585

www.voith.com