Dans un article précédent j’avais évoqué la filtration. C’était alors la première partie d’une petite excursion dans le monde du préparation de l’air comprimé… Aujourd’hui, nous allons passer à la seconde étape de notre trip : La régulation.

Même si au fond, comme le reste en air comprimé, ce principe n’est pas bien compliqué, il n’en reste pas moins que c’est difficile à expliquer. Je vais donc m’y atteler, en espérant qu’à l’arrivée vous en sachiez un peu plus qu’au départ. Allez ! attachez bien les ceintures, c’est parti et ça va remuer !

Comment ça marche un régulateur ?

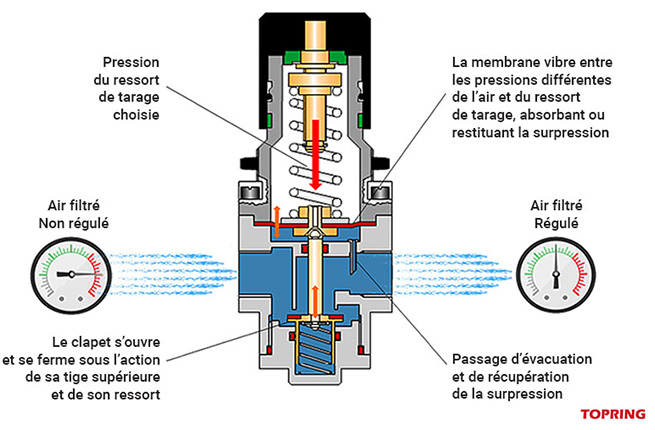

Je vous vois venir ! J’en entends déjà qui vont dire : « Mon compresseur affiche 100 et quelques psi en sortie ! c’est bien bon comme ça ! » En y regardant de plus près, même si une pression initiale a été préréglée à la compression, la lecture d’un manomètre montrera clairement des variations irrégulières et permanentes des psi (pounds par square inch). Ces petites sautes d’humeur du niveau de pression nécessitent bien évidemment une correction de façon à la maintenir dans une parfaite régularité et d’assurer le meilleur approvisionnement de l’outil quel qu’il soit. Le principe le plus courant réside dans l’utilisation d’un régulateur à membrane. Pour faire simple, l’air traverse le régulateur en passant par un sas dont la porte de sortie (le clapet) va s’ouvrir plus ou moins suivant que la pression sera trop ou pas assez forte. Ce clapet est commandé par ladite membrane (un axe les relie verticalement). Lorsque vous avez choisi une pression adaptée à votre outil, vous avez agi sur un bouton de réglage situé sur la tête de votre régulateur. En le tournant dans un sens ou dans l’autre, vous avez comprimé ou détendu un ressort interne (le ressort de tarage) qui lui, vient pousser directement sur la membrane à la pression choisie (voyez l’aiguille sur le manomètre). Cette membrane forme le plafond d’une petite chambre située au-dessus du passage traversant de l’air. Un tout petit trou permet, depuis le passage traversant et juste avant la sortie du régulateur, à l’air comprimé d’entrer dans cette chambre ou d’en sortir. Si j’ai réglé ma pression à 90 psi et que l’air sortant du compresseur est à 92 psi, une petite partie de cet air va alors pénétrer dans la chambre et repousser la membrane vers le haut (qui elle est ajustée à 90… Donc 92 contre 90… La membrane se soulève !). Du coup, le clapet qui lui est relié (par un petit axe) va remonter un peu et donc ralentir le passage de l’air. De ce fait, la pression en sortie du régulateur va retomber. Le système fonctionne dans les deux sens (trop de pression ou pas assez) et la membrane (appelée aussi parfois diaphragme) va ainsi aspirer le surplus de pression ou repousser la surpression depuis la chambre vers le passage principal. Mais il faut comprendre que tout cela se passe à très grande vitesse ! Le diaphragme fonctionne un peu comme les aile du colibri, ce petit oiseau dont on ne distingue pas les ailes tellement elles battent vite ! Plus le diaphragme va vibrer rapidement plus la régulation sera linéaire. Les dessins étant plus clairs que les longs discours vous verrez ci-dessous une coupe de régulateur qui vous aidera.

Pourquoi doit-on réguler l'air ?

On peut dénombrer plusieurs raisons qui confirment la nécessité d’une parfaite régulation.

Ainsi, la protection du mécanisme de l’outil qu’on va raccorder à la ligne. Les fabricants conçoivent toujours leurs moteurs en considérant une pression dont découlera tous les calculs de résistance des différentes pièces. Donc, il est important si on veut préserver ses machines, et son porte feuilles, de s’en tenir à ce qui est préconisé. Souvent, pour les outils les plus courants, il est requis une pression de 90 psi, par exemple. Dans ce cas, passer au-delà de 100 psi reviendrait à passer en surrégime… Attention à la casse !

Une autre bonne raison est liée au résultat. Une petite expérience très intéressante et facile le démontre clairement. Il suffit pour cela de percer deux trous dans une pièce de métal. Je m’explique : vous prenez une perceuse pneumatique et un foret neuf. Vous déclenchez un chronomètre au moment même où la pointe touche la pièce et vous stoppez le comptage à l’instant où il sort de l’autre côté. Vous répétez l’opération une seconde fois dans les exactes mêmes conditions. La seule différence entre les deux perçages est la pression de votre air comprimé que vous aurez modifiée de 7 ou 8 psi. Le résultat est flagrant : vous constaterez un écart de temps de plusieurs secondes pour le même travail ! Vous me direz que pour un trou, ça n’est pas bien grave … Non bien sûr ! mais pour mille trous c’est plus embêtant ! Imaginez que vous vous appelez Coco Colo et que vous fabriquez des millions de canettes de boisson gazeuse. Si la chaine de fabrication perd une seconde par boîte, ce sont des heures de production perdues et des centaines voire des milliers de canettes en moins… Aie !

Je vois aussi une troisième bonne raison : Les fuites ! Comme chacun le sait, il y a toujours des fuites sur le réseau d’air. Plus ou moins c’est vrai ! Mais quand même ! Alors, réguler en tête de réseau va permettre de limiter le volume de ces fuites. Souvent on considère qu’il est sage de choisir une pression légèrement supérieure aux besoins sur la ligne principale, et ce, jusqu’au point de picage de chacun des postes de travail. Par exemple on peut rester à 100 psi sur le réseau et passer à 90 psi au poste de travail (mais ce n’est qu’un exemple).

Enfin, certains types de travail imposent une régulation très différente des autres applications. En exemple on peut citer la peinture, le vernissage, le soufflage, l’air respirable etc. Il est clair que dans ce type d’applications ne pas réguler signifierait à coup sûr et au mieux un ratage complet, au pire un accident catastrophique !

Où placer le régulateur ?

En fait, voilà qui tombe bien ! Concernant l’emplacement des régulateurs, on suit la même règle que pour ce qui est de la filtration… A savoir, au plus près du poste de travail. Ceci pour éviter une possible chute de pression durant le parcours de la distance entre le régulateur et la machine… Parfois, il existe des cas ou le travail est effectué en dehors de l’atelier (par exemple certaines interventions sur des poids lourds se font dans la cour du garage. Dans ce cas de figure, on sera probablement bien loin du point de picage de l’air… La solution sera, alors, comme pour la filtration, d’utiliser un régulateur portable de façon à raccorder l’outil au plus près. On peut également fixer le régulateur sur le chariot d’outillage ce qui apportera le même résultat.

Cela dit, comme expliqué plus haut, une régulation en tête de réseau sera recommandée dès la sortie du compresseur. Ceci permettra de réguler l’air en deux étapes ce qui est meilleur pour le fonctionnement général du réseau entier.

Deux trois petites choses pour la route !

Le régulateur est un instrument de lecture plutôt fragile. Pensez toujours à la placer dans un endroit où les vibrations ne risquent pas de le dérégler.

Dans le même registre, le régulateur, du fait de sa sensibilité, n’aime pas les impuretés qui risquent fortement de venir dégrader son mécanisme. Afin de le protéger, il faut donc toujours le placer après un filtre. Ainsi l’air qui entrera dans notre régulateur sera propre et donc, parfait pour un bon réglage. Le régulateur est, pour ainsi dire, la première machine à installer après le filtre !

Vérifiez toujours le bon fonctionnement du manomètre (le cadran avec l’aiguille) car s’il ne fonctionnait pas vous seriez bien en peine de réguler proprement votre réseau… Ayez l’œil !

Quand vous effectuerez le réglage de votre pression, avant d’utiliser votre outil, vous constaterez surement qu’il existe une différence entre la pression indiquée sur le manomètre à l’arrêt et celle affichée durant l’utilisation de la machine. Si alors vous vous posez la question de savoir où se situe le bon ajustement, sachez que la pression se règle toujours outil à l‘arrêt. Lorsque la machine est au repos on a affaire à une pression dite « statique » et lorsqu’elle fonctionne (l’aiguille s’affole) c’est la pression dynamique qui s’affiche. Quand un fabricant vous recommande une pression de (par exemple) 90 psi, il parle toujours en pression statique (donc à l’arrêt).

Si vous travaillez dans un domaine de type peinture ou équivalent faites bien attention d’installer sur votre régulateur un manomètre doté d’une vitre en verre ! Il arrive très souvent qu’un voile de peinture vienne recouvrir cette fenêtre et alors, malheur à vous s’il vous vient l’idée de la nettoyer avec un solvant … Et que la vitre est en plastique… Finie la lecture ! L’écran sera définitivement opaque ! D’où le choix du verre !

En matière de préparation de l’air on évoque toujours le fameux FRL (filtre régulateur lubrificateur). Ces trois lettres figurent bien dans un ordre précis de travail : On filtre d’abord puis on régule et enfin on lubrifie… La prochaine fois je vous parlerai de cette dernière étape…

Alors, à bientôt !!!

À propos de l’auteur

À propos de l’auteur

Originaire de Bretagne, Daniel Launay est un professionnel «retraité» ayant maintenant toute la liberté du monde pour faire les projets qui le passionnent ! Daniel a été Export Manager pendant 37 ans pour la compagnie Prevost en France, une société spécialisée dans la connexion, le traitement et le transport de l’air comprimé. Pendant sa carrière il a été en charge du développement Export et de la formation des équipes de ventes. Il détient une solide expérience dans le domaine de l’air comprimé.

Source : Topring