Dans le cadre du 71e Congrès de l'ATIP de Grenoble

Pour plus de vitesse et de qualité, Allimand a installé une presse à sabot et une caisse hydraulique S4 sur la PM 1 de l'usine d'Europac à Duenas. Une belle histoire !

C'est Jean-Louis Dehaye (Allimand) qui a présenté la success story de la reconstruction de la PM1 d'Europac Duenas en Espagne. Le groupe Europac dispose de quatre papeteries de papier pour ondulé à base de recyclé pour une capacité totale de 1,1 Mt/an. Outre l'usine de Rouen en France, Europac possède une usine au Portugal, à Viana. En Espagne, le groupe a deux usines, Alcolea et Duenas avec ses deux machines de 2500 mm à la bobineuse et d'une vitesse de 1100 m/mn pour la PM2 et de de 730 m/mn pour la PM1 avant la reconstruction.

La PM1 produit essentiellement du 125 et du 160 g sans sizer ou size presse sur machine, de couverture brune et blanche (couche blanche sur la table supérieure). Cette machine avait déjà été reconstruite par Allimand en 2015 avec le remplacement de la sécherie par celle de l'ex-papeterie du Souche avec le reconditionnement complet et de nouveaux éléments d'égouttage sur tables. Ce qui avait déjà permis de faire passer la vitesse de 630 à 730 m/mn. Mais pour faire passer la vitesse à 800 m/mn, l'adjonction d'une presse à sabot a été rapidement envisagée pour augmenter la siccité sortie presse et donner du potentiel d'accélération. Le second objectif était d'améliorer le profil de grammage sens travers. Là il fallait envisager le remplacement de la caisse de tête de la couche inférieure par une caisse hydraulique S4 pour régulation du profil de grammage sens travers, tout en contrôlant le TSA.

Jean-Louis Dehay (Allimand) et Maria Besoza (DG d'Europac Duenas)Dans le même temps, il fallait aussi tenir compte de la capacité d'égouttage des deux tables dont la table inférieure a été allongée pour anticiper une nouvelle augmentation de capacité future; du suivi de la bobineuse existante limitée à 1500 m/mn qui a conduit à augmenter le diamètre de la bobine sur l'enrouleuse; et de la limite du pont roulant à 20 t, qui a obligé à optimiser la manutention de la contre presse de la presse à sabot.

Jean-Louis Dehay (Allimand) et Maria Besoza (DG d'Europac Duenas)Dans le même temps, il fallait aussi tenir compte de la capacité d'égouttage des deux tables dont la table inférieure a été allongée pour anticiper une nouvelle augmentation de capacité future; du suivi de la bobineuse existante limitée à 1500 m/mn qui a conduit à augmenter le diamètre de la bobine sur l'enrouleuse; et de la limite du pont roulant à 20 t, qui a obligé à optimiser la manutention de la contre presse de la presse à sabot.

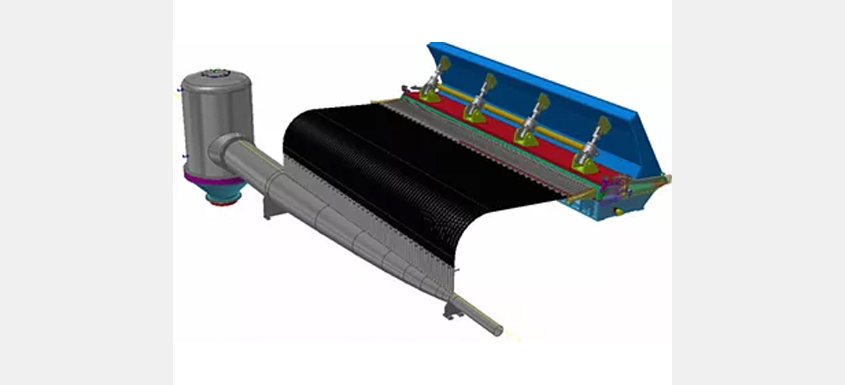

La section presse avant reconstruction était du type bi-nip suivi d'une presse P3 double feutre et d'une presse coucheuse P4 pour améliorer l'état de surface du côté feutre (face blanche).

La configuration proposée par Allimand, tenant compte d'une amélioration potentielle du lissé sur la face feutre a consisté à garder la bi-nip qui permet de faire les formats variables en éliminant les rognes sur la presse centrale; éliminer la presse P4 et donc rallonger la sécherie; convertir la presse P3 double feutre en simple feutre avec presse à sabot.

Cette configuration avait pour avantages d'obtenir une siccité élevée avec seulement 3 nips et 3 feutres; d'assurer l'état de surface de la face blanche; d'ajouter deux sécheurs de 1830 mm de diamètre du fait de la suppression de la P4; de garder la possibilité de rogner sur la presse centrale et donc de diminuer la consommation vapeur dans les petites laizes.

Pour augmenter la capacité bobineuse et donc machine il fallait augmenter le diamètre enroulé à l'enrouleuse. L'augmentation de 2300 mm à 2500mm de diamètre a permis de passer de deux tournées diamètre 1400mm bobines filles à trois tournées. Pour ce faire, il a fallu de nouveaux supports pour bobine mère en position horizontale sur enrouleuse; un nouveau poste de déroulage bobineuse pour génératrice de frein et donc jauge de tension; et la modification de 8 mandrins compte tenu du poids de la bobine mère.

A l'arrivée les objectifs ont été atteints : une augmentation de siccité sortie presse à 52 %; une augmentation de vitesse à 800m/mn; une amélioration du profil de grammage et du TSO; une non-dégradation du lissé bendsten face feutre.

Source: L'Info Papier